Andreas Heege 2019

Umdruckdekor in CERAMICA CH

Technologisch handelt es sich um ein Druckverfahren, bei dem mit Hilfe von erwärmten gravierten Kupferplatten (Kupferstichen) ein Papier mit einer sehr fein geriebenen Mischung aus Leinöl und der Glasurfarbe bedruckt wurde (Hot Press Printing). Diese Papiere konnten dann passend zugeschnitten, auf die geschrühte oder schon glasierte Keramik aufgelegt und angerieben werden, wobei die Farbe beim Abziehen des angefeuchteten und aufgeweichten Trägerpapiers auf der Gefässoberfläche haften blieb. Ein ähnliches Aufglasur-Druckverfahren (Glue bat printing) verwendete stattdessen eine dünne Gelatinefolie zum Umdrucken. Dabei wurde der kalte Kupferstich nur mit Leinöl eingerieben, sauber abgezogen und dann auf der Folie abgedruckt. Mit Hilfe der Folie wurde das Öl auf das glasierte Objekt übertragen und anschliessend die sehr fein gemahlene Glasurfarbe übergepudert. Diese blieb nur an dem aufgedruckten Öl haften und konnte anschliessend in einem 3. Brand fixiert werden.

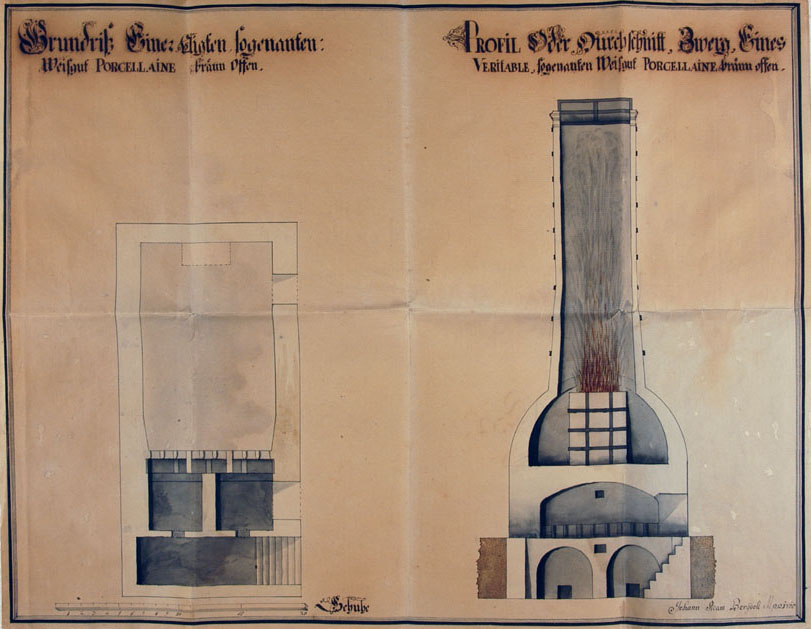

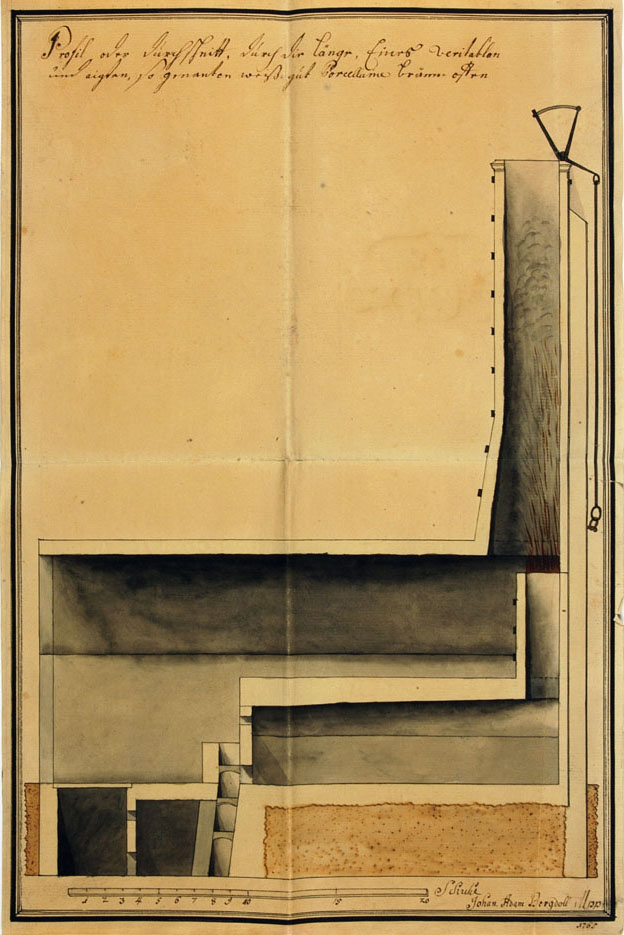

Der Umdruckdekor wurde um 1751 in England zunächst als «Aufglasur-Dekor» in schwarzer oder roter Farbe für Fayence und Weichporzellan entwickelt (Maire 2008, 349). Es gibt jedoch, wirtschaftlich wenig erfolgreiche und nicht kontinuierlich weiterentwickelte, Technologievorläufer auf Fayence und Porzellan in Italien (Turin und Doccia) in der ersten Hälfte und Mitte des 18. Jahrhunderts (Mallett 2011).

Der Aufglasur-Umdruckdekor auf Fayence oder Steingut wurde auch auf dem Kontinent rasch bekannt gemacht und in der zweiten Hälfte des 18. Jahrhunderts vereinzelt angewendet (Drakard/Holdway 1983, 10–17; Kronberger-Frentzen 1964, 9–28; Linnemann 1999, bes. 90 Anm. 7; Decker/Hoffmann/Thevenin 1999, 76–80; Bolender/Beck-Coppola 2004; Maire 2008, 349–356; Bartels 1999, 245–246; Cluett 2004, 30). So wurde das Aufglasur-Verfahren z. B. bereits ab 1785 in der Zürcher Porzellanmanufaktur (Aufglasur-Umdruckdekore in schwarz und purpur) und der Nachfolgefabrik Nägeli eingesetzt (Bösch 2003, Bd. 1, 384, Bd. 2, 238-239; Ducret 2007, 33–34; Matter 2012, 99–100). Ab circa 1780 wurde der Aufglasur-Dekor in England beim Steingut rasch durch Umdruckdekor in blau und schwarz unter der Glasur ersetzt (Stellingwerf 2019, 46). Unterglasur-Druckdekore in Kobaltblau gab es jedoch bereits ab den späten 1750er-Jahren beim englischen Porzellan.

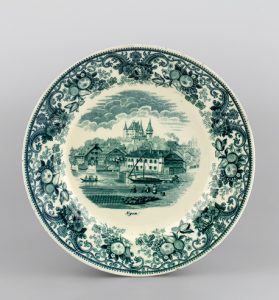

In grösserem Stil fand die Umdrucktechnik auf Steingut erst nach 1800 auch Eingang in die französische und kontinentale Keramikproduktion (Bolender/Beck-Coppola 2004, 37–63; Maire 2008, 349–420; angloamerikanischer Raum: Majewski/O´Brien 1987, 141–146). Für Carouge bei Genf ist Umdruckdekor schon zwischen 1813 und 1819 belegt (Strobino 2002, 8). Dagegen scheint er z. B. in Montereau erst 1818, in Septfontaines 1823/1824, in Creil 1827, in Wallerfangen und Mettlach ab 1825 (nach experimentellen Aufglasurdekoren im Jahr 1815), in Sarreguemines um 1828/1830, in Longwy, Lothringen um 1835 und in Niderviller sogar erst um 1850 in die Produktion aufgenommen worden zu sein (Decker 2003, 155; Maire 2008, 368–372; Decker/Thévenin 1992, 33; Adler 1991, 20; Desens 1998, 44–46; Thomas 1976, 23, 29, 37; Thomas 1977, 22; Linnemann 1999, 92–93; Bolender/Beck-Coppola 2004, 73–81). Erst 1844 beginnt auch die Produktion von Umdruckdekor in Maastricht (Bartels 1999, 246). In Damm bei Aschaffenburg, in Schloss Aschach, Landkreis Bad Kissingen bzw. in Wächtersbach wurde Bildergeschirr im Umdruckdekor ab 1830, 1837 bzw. 1842 gefertigt (Linnemann 1999, 92; Brandl 1993, 29–30; Wurzel 2001, 10; Linnemann 2001, 23-31). Etwa ab demselben Zeithorizont produzierten die süddeutschen Hersteller in Zell am Harmersbach, Hornberg und Schramberg in enger Anlehnung an englische und französische Vorbilder. Die genauen Daten der dortigen Einführung des Umdruckdekors scheinen nicht vorzuliegen, doch dürften sie sich an den französischen Vorbildern orientieren (Kronberger-Frentzen 1964; Simmermacher 2002, 63; Sandfuchs 1989, 10–13). Gleiches gilt für die Umdruckdekore der Steingutfabriken in der deutschen Oberpfalz (Endres/Berwing-Wittl/Kleindorfer-Marx 2004, 35 Abb. 34 und 91–92). Und auch in die Steingutproduktion von Kilchberg-Schooren bei Zürich fand nach 1846 überwiegend schwarzer, blauer und brauner sowie sehr selten grüner oder zweifarbiger Umdruckdekor Eingang (Ducret 2007).

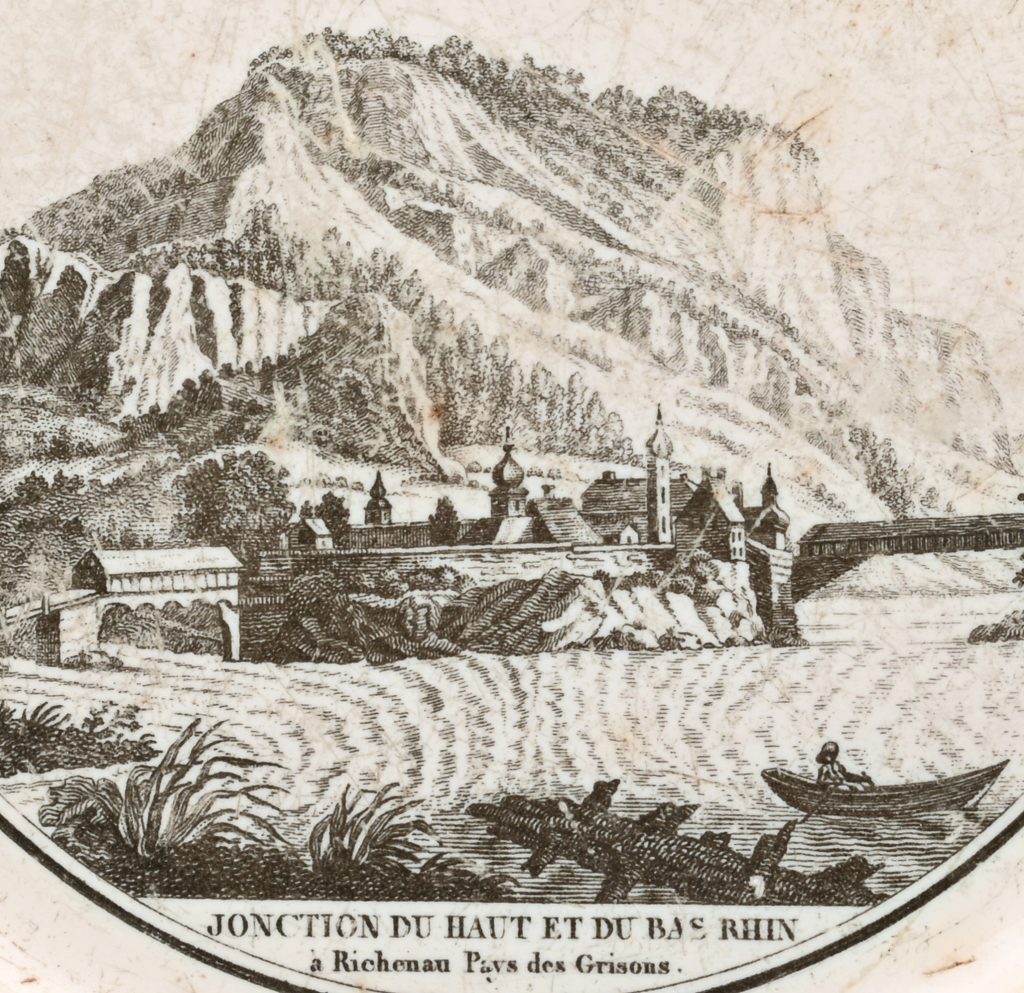

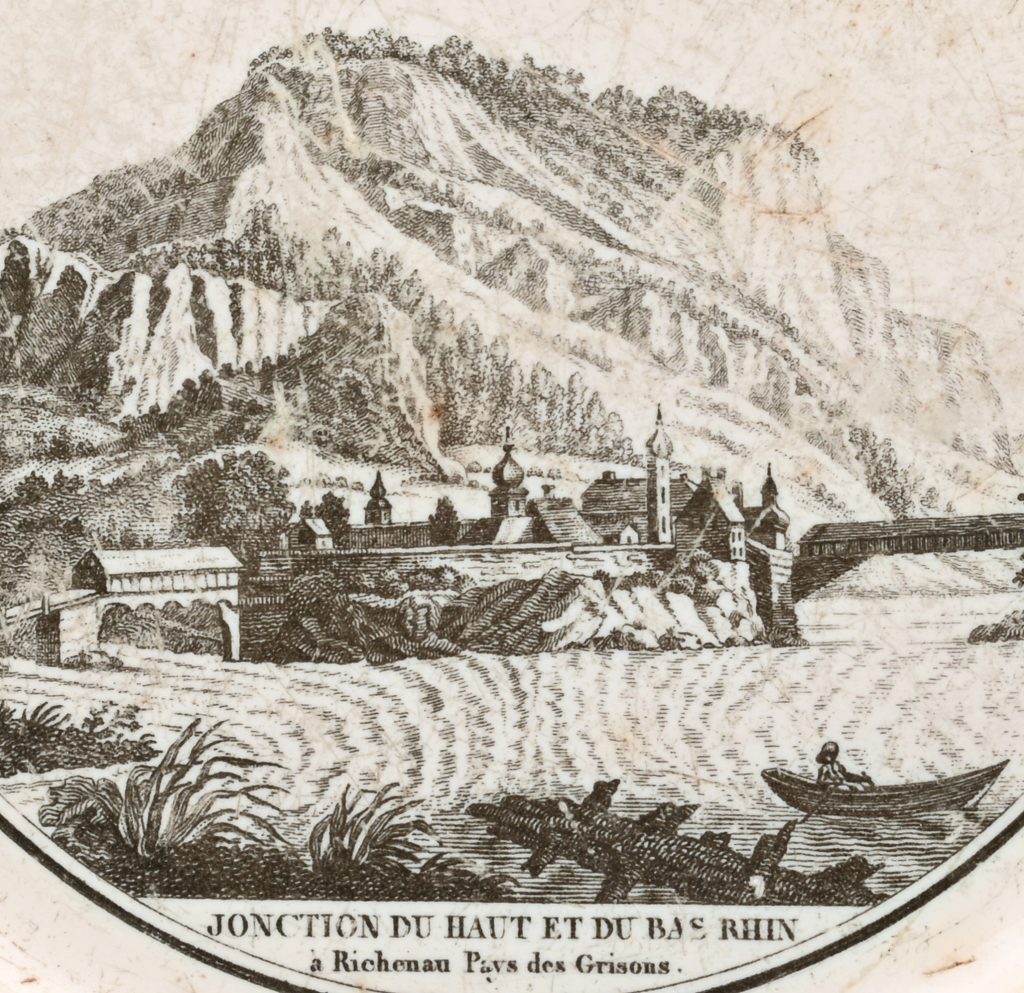

Lineare Gravurtechnik/Schraffuren (französischer Umdruckdekor, Fabrik STONE, COQUEREL ET LE GROS, Creil, um 1810/1820).

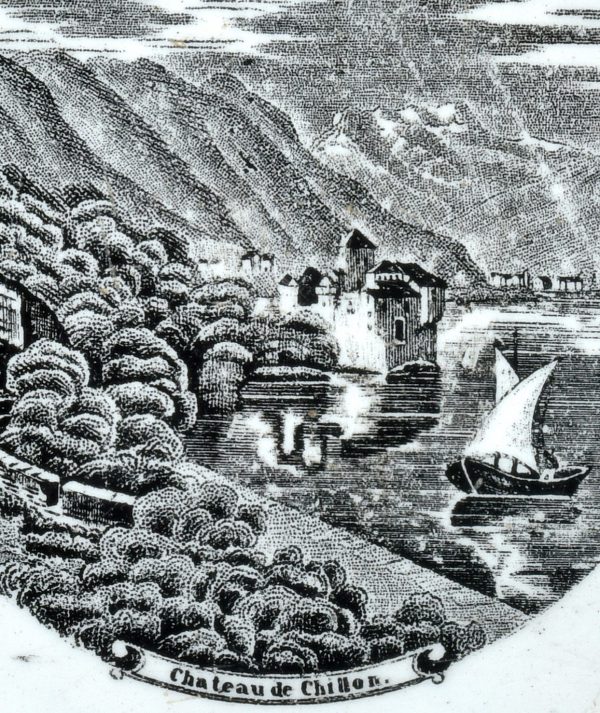

Punktförmige Schattierungen (stippling), Umdruckdekor der Manufaktur von Johannes Scheller, Kilcherg-Schooren, um 1850/1860

Ab circa 1807 löste man in England die bisherige lineare Gravurtechnik (Schraffuren) der Druckplatten durch punktförmige Schattierungen – «stippling» – ab, was differenziertere Darstellungen und Schattierungen möglich machte (Brooks 2005, 43; Bolender/Beck-Coppola 2004, 91; Bartels 1999, 245-246). Jedoch finden sich auf dem Kontinent beide Techniken auch noch zu späterer Zeit nebeneinander.

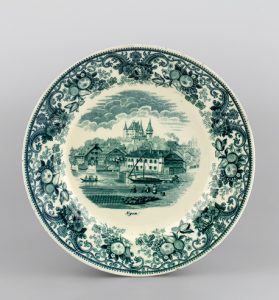

Im Verlauf des 19. Jahrhunderts wurden für die Steingutindustrie weitere Farben des Unterglasur-Umdruckdekors entwickelt („fancy colors„: grün – ab 1822; rosa, violett, braun, flowing blue – ab den frühen 1830er-Jahren), die auch miteinander kombiniert werden konnten (Underglaze Printing in Multiple Colors) , wobei jeder Farbe eine Druckplatte entsprach. Ab den 1830er-Jahren war es auch möglich, bis zu drei Farben gleichzeitig mit einer Druckplatte zu drucken (Single-Plate Multicolor Printing). Der Prozess verlangte jedoch eine aufwendige Druckplattenvorbereitung, da die Farben an den richtigen Stellen eingerieben werden mussten. Wenig später, d. h. zwischen etwa 1835 und 1845, wurde auch der polychrome Farbendruck mit mehreren Druckplatten entwickelt und perfektioniert (Multiple-Plate Multicolor Printing). Dafür musste der Stecher der Druckplatten für jede zu druckende Farbe eine Farbseparation durchführen, zunächst waren dies 3 bis 4, in den 1850er- und 1860er-Jahren dann auch 5 bis 6. Jede Farbe wurde einzeln auf Papier gedruckt, auf den geschrühten Gefässrohling übertragen und anschliessend erhitzt, um die aufgedruckte Farbe zu härten und das Druckfarbenöl auszuglühen. Erst dann folgte die Übertragung der nächsten Druckfarbe und zum Schluss die alles fixierende Glasur und der Glasurbrand.

Umdruckdekor wurde, vor allem mit Beginn des Historismus auch zusätzlich mit Handbemalung und Vergoldung angereichert (Linnemann 2001, 31). Ab der Mitte des 19. Jahrhunderts verdrängten die bunten, in Aufglasurtechnik verwendeten mehrfarbigen Steindrucke oder Chromolithographien (chromolithographische Druckverfahren; siehe Aufglasur-Druckdekor) den Unterglasur-Umdruckdekor allmählich, ohne ihn in der Steingutindustrie ganz zum Verschwinden zu bringen. Im späteren 20. Jahrhundert finden sich dann auch polychrome Duckdekore (Offset-Druck?) unter der Glasur, z.B. in der Porzellanfabrik Langenthal.

Engl.: transfer-printed decoration, transfer printing, overglaze printing, underglaze printing, single-plate multicolor printing, multiple-plate multicolor printing, hot press printing, glue bat printing

Frz.: décor imprimé

Bibliographie

Adler 1991

Beatrix Adler, 200 Jahre Keramiktradition Vaudrevange/Wallerfangen 1791-1991, Mettlach 1991.

Bartels 1999

Michiel Bartels, Steden in Scherven, Zwolle 1999.

Blondel 2001

Nicole Blondel, Céramique : vocabulaire technique, Paris 2001, 322-323 et 367-369.

Bolender/Beck-Coppola 2004

Charles J. Bolender/Martine Beck-Coppola, Les assiettes imprimées de Sarreguemines 1828-1838: La période Utzschneider, Paris 2004.

Bösch 2003

Franz Bösch, Zürcher Porzellanmanufaktur 1763-1790, Porzellan und Fayence, Bd. 1 und 2, Zürich 2003.

Brandl 1993

Andrea Brandl, Aschacher Steingut. Die Steingutfabrik (1829-1861) des Schweinfurter Industriellen Wilhelm Sattler (Schweinfurter Museumsschriften 55), Schweinfurt 1993.

Brooks 2005

Alasdair Brooks, An Archaeological Guide to British Ceramics in Australia, 1788-1901, Sydney 2005.

Cluett 2004

Robert E. Cluett, Staffordshire pottery 1858-1962. Majolica, transfer prints, flow blue, fine bone China from Cauldon, Atglen, PA 2004.

Decker 2003

Emile Decker, Une imagerie sur faïence : les assiettes parlantes à sujets imprimés de la manufacture de Sarreguemines, in : Jean-Michel Minovez, Faïence fine et porcelaine. Les hommes, les objets, les lieux, les techniques, Toulouse 2003, 153-170.

Decker/Thévenin 1992

Emile Decker/Christian Thévenin, Faïences de Sarreguemines. Les arts de la table (Collection Céramique), Nancy 1992.

Decker/Hoffmann/Thevenin 1999

Emile Decker/Diana Hoffmann/Christian Thevenin, Des hommes, des terres, des machines. La production de la faïence à la manufacture de Sarreguemines, Sarreguemines 1999.

Desens 1998

Rainer Desens, Villeroy & Boch. Ein Vierteljahrtausend europäische Industriegeschichte 1748-1998, Mettlach 1998.

Drakard/Holdway 1983

David Drakard/Paul Holdway, Spode printed ware, London 1983.

Ducret 2007

Peter Ducret, Bedrucktes Steingut aus der Manufaktur Scheller in Kilchberg, in: Keramik-Freunde der Schweiz, Mitteilungsblatt Nr. 119/120, 2007.

Endres/Berwing-Wittl/Kleindorfer-Marx 2004

Werner Endres/Margit Berwing-Wittl/Bärbel Kleindorfer-Marx, Steingut. Geschirr aus der Oberpfalz, München 2004.

Kronberger-Frentzen 1964

Hanna Kronberger-Frentzen, Altes Bildergeschirr. Bilderdruck auf Steingut aus süddeutschen und saarländischcen Manufakturen, Tübingen 1964.

Linnemann 1999

Blanka Linnemann, Bildergeschirr. Aspekte einer halbindustriellen Massenware des 19. Jahrhunderts am Beispiel Villeroy&Boch, in: Bärbel Kerkhoff-Hader/Werner Endres (Hrsg.), Keramische Produktion zwischen Handwerk und Industrie, Alltag – Souvenir – Technik, Beiträge zum 31. Internationalen Hafnerei – Symposion des Arbeitskreises für Keramikforschung in Bamberg vom 28. September bis 4. Oktober 1998 (Bamberger Beiträge zur Volkskunde 7), Hildburghausen 1999, 89-100.

Linnemann 2001

Blanka Linnemann, Vom einfarbigen Kupferdruck zum polychromen Steindruck, in: Thomas Wurzel, Wächtersbacher Steingut. Die Sammlung der Sparkassen-Kulturstiftung Hessen-Thüringen

Frankfurt 2001, 23-31.

Maire 2008

Christian Maire, Histoire de la faïence fine francaise 1743-1843, Le Mans 2008.

Majewski/O´Brien 1987

Teresita Majewski/Michael O´Brien, The use and misuse of nineteenth-century english and american ceramics in archaeological analysis, in: Michael B. Schiffer, Advances in Archaeological Method and Theory, Bd. 11, 1987, 97-209.

Mallett 2011

Mallet, John, Transfer printing in Italy and England. Transactions of the English Ceramic Circle 22, 2011, 89-115.

Matter 2012

Annamaria Matter, Die archäologische Untersuchung in der ehemaligen Porzellanmanufaktur Kilchberg-Schooren. Keramikproduktion am linken Zürichseeufer 1763-1906 (Monographien der Kantonsarchäologie Zürich 43), Zürich 2012.

Sandfuchs 1989

Bertram Sandfuchs, Zeller Keramik seit 1794: Ausstellung „Zeller Keramik“ zum 850jährigen Stadtjubiläum, 7. Mai – 17. Septemberg 1989, Zell 1989.

Simmermacher 2002

René Simmermacher, Gebrauchskeramik in Südbaden, Karlsruhe 2002.

Stellingwerf 2019

Wytze Stellingwerf, The Patriot behind the pot. A historical and archaeological study of ceramics, glassware and politics in the Dutch household of the Revolutionary Era: 1780-1815, Zwolle 2019.

Strobino 2002

Georgette Strobino, Faïence fine du Léman au XIXe siècle: Carouge, Nyon, Sciez (Carnet du Musée de Carouge 3), Carouge 2002.

Thomas 1976

Thérèse Thomas, Villeroy & Boch. Keramik vom Barock bis zur Neuen Sachlichkeit. Ausstellung im Münchner Stadtmuseum, Mettlach 1976.

Thomas 1977

Thérèse Thomas, Villeroy&Boch 1748-1930. Keramik aus der Produktion zweier Jahrhunderte, Amsterdam 1977.

Wurzel 2001

Thomas Wurzel, Wächtersbacher Steingut. Die Sammlung der Sparkassen-Kulturstiftung Hessen-Thüringen, Frankfurt 2001.